بهترین تالک ها به طور قابل توجهی گران تر از پرکننده هایی مانند کربنات کلسیم هستند و برای توجیه استفاده از آنها باید مزایای بیشتری به همراه داشته باشند. مزایای اصلی تالک افزایش بیشتر در سفتی و دمای حرارتی نسبت به همان مقدار پرکننده مانند کربنات کلسیم است. به طور خاص، آنها در پلی پروپیلن ها برای کاربردهای مختلف خودرو و در لوازم خانگی استفاده می شوند. در برخی کاربردها، آنها همراه با پرکنندههای کمهزینه مانند کربناتهای کلسیم استفاده میشوند. نرمی فوق العاده یک مزیت است زیرا به این معنی است که سایش دستگاه نسبت به سایر پرکننده ها کمتر است (اگرچه وجود ناخالصی های سخت، به ویژه کوارتز، می تواند به خطر بیفتد).

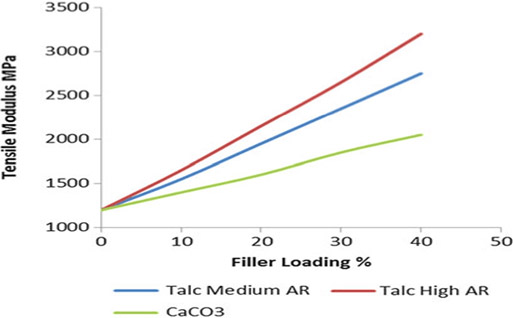

تفاوت اثر بر سفتی بین کربنات کلسیم و دو تالک با نسبت ابعاد مختلف در ماتریس پلی پروپیلن در شکل نشان داده شده است.

تجزیه و تحلیل PP پر نشده

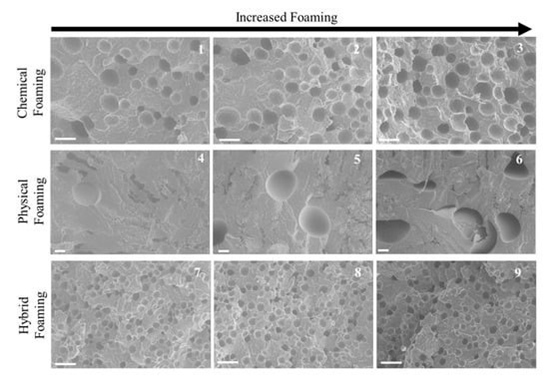

همانطور که در شکل مشاهده می شود ، تنظیمات PBA ضعیف ترین ساختار سلولی را از تمام تنظیمات آزمایشی ارائه می دهد. CBA ساختار سلولی بهبود یافته ای را ارائه می دهد اما مناطقی بدون کف در داخل قطعه وجود دارد (به استثنای ساختار پوست). در همین حال، قطعات فوم هیبریدی بهترین ساختار سلولی را ارائه دادند، به خوبی شناخته شده است که PP پر نشده انتخاب ضعیفی از پلیمرها برای فرآیند کف کردن است، زیرا در ساختار نیمه کریستالی انتشار را محدود میکند و همچنین، هستهزایی فرآیند کفسازی را محدود میکند . این توضیح می دهد که چرا قطعات PBA در این پلیمر ساختار سلولی ضعیفی از خود نشان می دهند. سلولهای بزرگ به دلیل تنش برشی بالا که از هستهزایی به پلیمر اعمال میشود، تشکیل میشوند، که به موجب آن ادغام سلولی وجود دارد و باعث میشود بسیاری از سلولهای کوچکتر سلولهای بزرگتر را تشکیل دهند . CaCO 3 قبلاً به PP در روش فوم کردن پردازش دسته ای اضافه شده است و نشان داده شده است که میانگین قطر سلول را کاهش می دهد، تراکم سلول را افزایش می دهد و ساختار سلولی همگن تری را نشان می دهد . با توجه به اینکه ترکیب CBA عمدتاً CaCO 3 است ، پس ثابت شده است که ساختار سلولی خوبی را با فرآیند کف کردن با FIM نشان می دهد.

تصاویر SEM از سطح مقطع PP پر نشده (نوار سفید 100 میکرومتر را نشان می دهد).

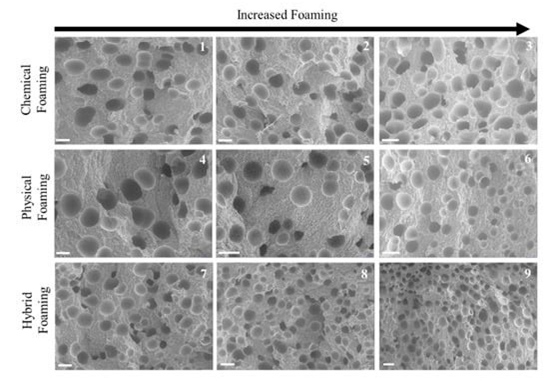

تصاویر SEM از مقاطع PP پر شده با تالک (نوار سفید 100 میکرومتر را نشان می دهد).

تجزیه و تحلیل PP پر از تالک

در مقایسه با تصاویر PP پر نشده ، به وضوح می توان تشخیص داد که PP پر شده با تالک، خواص افزایش یافته ای را برای فرآیند کف کردن نشان می دهد ، به جز فوم هیبریدی PP پر نشده که قبلا توضیح داده شد. CBA هنوز ساختار سلولی بهبود یافته ای را به PBA می دهد، اما PBA با افزودن تالک به طور قابل توجهی بهتر است. مانند PP پر نشده، روش فوم هیبریدی ساختار میکروسلولی برتری را برای PP پر شده با تالک نیز ایجاد می کند، با افزایش کف باعث تولید ساختار سلولی کوچکتر و ظریف تر می شود.

تالک به عنوان یک عامل هسته زا در پلی پروپیلن استفاده میشود که معمولا به ساختار کریستالی و ذرات تالک که ساختار بلوری و لایه لایه ای و همچنین دارای پیوند های وان در والس بستگی دارد که سطح منحصر به فردی برای هسته زایی پلیمر ها فراهم میکند در نتبجه تالک میتواند تعداد هسته ها در مذاب پلی پروپیلن را افزایش دهد

دمای انحراف حرارتی

دمای حرارتی یکی دیگر از ویژگی های کلیدی ترموپلاستیک های نیمه کریستالی است که از استفاده از پرکننده های لایه ای مانند تالک سود می برد.

از تالک برای افزایش دمای کریستالیزاسیون پ پ استفاده میشود که ساختار لایه ای تالک باعث میشود نمونه سریع تر جامد شود در نتیجه باعث کاهش زمان چرخه قالب گیری تزریقی میشود

| Talc type and level | HDT (centigrade) |

|---|---|

| None | 97 |

| 20% w/w low aspect ratio talc | 109 |

| 20% w/w high aspect ratio talc | 121 |

از تالک در پ پ برای افزایش بازده فرایند ترموفورمینگ که به علت خاصیت هسته زایی و سایر فرایند های پلیمری استفاده میشود

در غلظت های پایین ( کمتر از 3 درصد وزن) تالک به عنوان یک عامل هسته زا عمل کرده و اندازه اسفروولیت را کاهش داده و زمان فراوری را کوتاه میکند

خزش و سفتی

در حالی که به طور کلی گفته می شود که اثر افزایش یافته تالک بر سفتی و HDT به دلیل ماهیت لایه ای آنها است

ساختار لایه ای و بلوری تالک که به صورت لایه های نازک و مسطح میباشد که به عوامل مانند گروه هیدروکسل در لایه اکتاهدرال و فشار وارد بر مواد معدنی هیدراته لایه بستگی دارد که سبب سختی پ پ میشود

سفتی یک محدودیت مهم ترموپلاستیک است اما در ادبیات عمومی توجه کمی به آن می شود. یکی از مزایای پرکننده های مانند تالک کاهش قابل توجه خزش در مقایسه با پرکننده های دیگر است. این با مقادیر ارائه شده در جدول نشان داده شده است.

Table A comparison of the effect of talc on the creep of a polypropylene composite

Creep (expressed as % change in strain after Filler type and level 2 years

| Talc type and level | HDT (centigrade) |

|---|---|

| None | 97 |

| 20% w/w low aspect ratio talc | 109 |

| 20% w/w high aspect ratio talc | 121 |

نفوذ پذیری

ماهیت لایه ای به این معنی است که تالک می تواند نفوذپذیری پلیمرها را به میزان قابل توجهی کاهش دهد، به خصوص اگر ذرات برای ایجاد حداکثر اثر، در یک راستا قرار گیرند.

این با داده های جدول نشان داده شده است که نرخ انتقال اکسیژن و بخار آب پلی پروپیلن حاوی تالک را با فیلم حاوی کربنات کلسیم مقایسه می کند.

Table A comparison of the effect of a lamellar talc on the permeability of homopolymer polypropylene film

| Oxygen transmission rate | Water vapor transmission rate | |

|---|---|---|

| Filler type and level % w/w | cm3/m2 in 24 h | g/m2 in 24 h |

| None | 430 | 0.50 |

| 30% calcium carbonate | 325 | 0.41 |

| 30% talc | 190 | 0.31 |

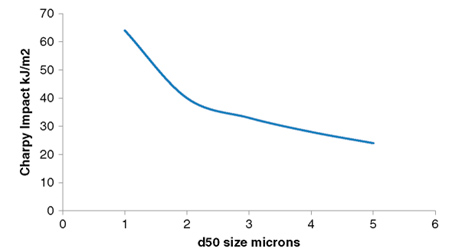

مقاومت در برابر ضربه

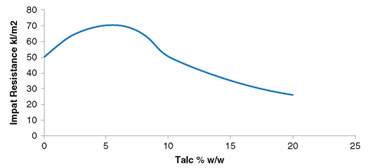

مقاومت در برابر ضربه همیشه یک ویژگی مهم برای پ پ ها است، اما ویژگی پیچیده ای برای توصیف است. مقاومت ضربه ای در این پلیمرهای نیمه بلوری می تواند تحت تأثیر بسیاری از خواص تالک، به ویژه اندازه ذرات، پراکندگی و لایه بندی باشد، و این موارد اغلب به اندازه کافی در مقالات در مورد ترکیبات تالک توضیح داده نشده اند تا عوامل مختلف به طور واضح کمیت شوند. به نظر می رسد که تالک ها به طور کلی مقاومت ضربه ای پلی پروپیلن همو پلیمری و هم پلیمری را در سطوح بالای 10 درصد وزنی کاهش می دهند. آنچه واضح است این است که تالکهای کوچکتر بهترین مقاومت در برابر ضربه را دارند، همانطور که در شکل نشان داده شده است.)

شکل اثر اندازه ذرات تالک (d50) بر مقاومت ضربه کوپلیمر پلی پروپیلن (20% وزنی بر وزن تالک)

شواهدی وجود دارد که نشان میدهد تالکهای بسیار ریز واقعاً مقاومت ضربهای را کمتر از 10 درصد وزنی افزایش میدهند، اثری که اعتقاد بر این است که از هستهزایی پلیمر ناشی میشود. این در شکل نشان داده شده است.

شکل اثر سطح افزودن تالک ریز بر مقاومت ضربه ای درجه ضربه بالا از پلی پروپیلن

استحکام کششی

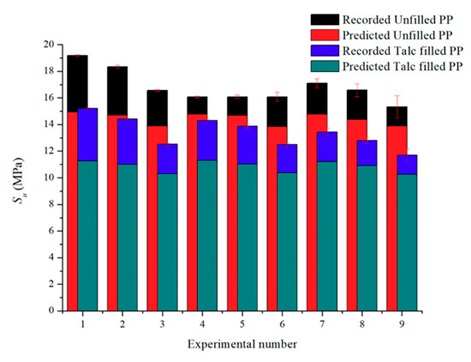

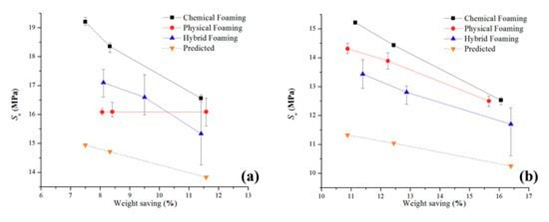

نتایج استحکام کششی را در برابر نتیجه پیش بینی شده از طریق روش مدل سازی ساده برای PP پر نشده و PP پر شده با تالک نشان می دهد. محدوده خطا برای PP پر نشده بین 22.2٪ تا 9.5٪ است در حالی که PP پر شده با تالک دارای عدم دقت بیشتر بین 26.0٪ تا 12.4٪ است. دلیل اصلی این موضوع این است که معادلات برای تطبیق دادن تالک به پلیمر اصلاح نشده است، معادلاتی که قبلاً به دست آمده بود برای افزودن تالک به پلیمر بود و نه برای پلیمری با تالک که قبلاً در آن ادغام شده است

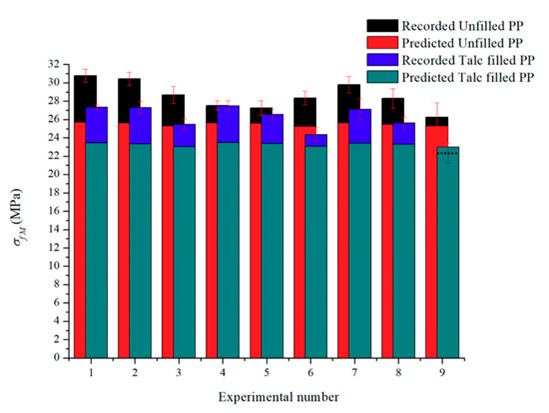

مقایسه قدرت خمشی

نتایج مقاومت خمشی آزمایشی است و برای PP پر نشده و PP پر شده با تالک پیش بینی شده است. بزرگترین خطا 16.5٪ است در حالی که کوچکترین خطا 3.1٪ است (به عنوان خط چین دیده می شود، به طوری که داده های پیش بینی شده برای تالک PP یک پیش بینی بیش از حد است). بنابراین، نشان دادن اینکه مدل سازی ساده استحکام خمشی نتایج بهبود یافته ای را در مقایسه با استحکام کششی پلیمرها در این آزمایش ارائه می دهد. همانند نتایج کششی، کمترین دقت مقایسهها از عامل کفکننده شیمیایی حاصل میشود، در حالی که دقیقترین مقایسهها مربوط به روش کفسازی هیبریدی است.

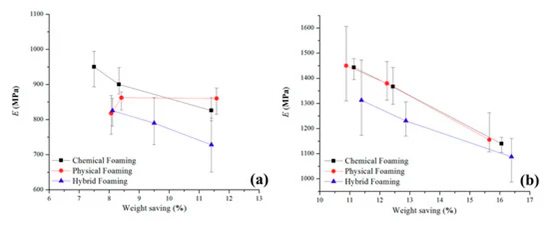

مدول الاستیسیته (E)

نمودار مقدار متوسط E برای PP پر نشده نشان می دهد که قطعات تولید شده با فوم شیمیایی بالاترین توانایی را برای مقاومت در برابر تغییرات طول در هنگام تنش دارند، 949.7 مگاپاسکال، سپس ترکیبی از دو روش کف سازی 825.4 مگاپاسکال است. . کف فیزیکی با 817.5 مگاپاسکال کمترین میزان را دارد. برای قطعات ساخته شده با مواد شیمیایی و فوم هیبریدی، قطعات با جرم بیشتر توانایی افزایش مقاومت در برابر تغییر طول را دارند، هر دو با کاهش وزن قطعه دارای کاهش E هستند. به طور جالب توجهی، افزایش انحراف در E برای قطعات تست فوم فیزیکی با کمترین جرم وجود دارد، که می تواند با توانایی کف سازی ضعیف PP پر نشده توضیح داده شود. نتایج کفسازی فیزیکی رفتار کرنش تنشی متفاوتی را نسبت به ماده شیمیایی و نمونه ترکیبی نشان میدهد که E به عنوان جرم قطعات افزایش مییابد.

مدول یانگ (E) در برابر کاهش وزن ( a ) PP پر نشده ( b ) PP پر شده با تالک.

به نظر می رسد PP پر شده با تالک رفتار سازگار تری نسبت به PP پر نشده نشان می دهد. فوم شیمیایی و فیزیکی از الگوی مشابهی برای مقادیر E پیروی می کند، با کاهش وزن: 1442.9 مگاپاسکال، 1367.2 مگاپاسکال و 1139.3 مگاپاسکال برای فوم شیمیایی در حالی که 1450.3 مگاپاسکال، 1379.6 مگاپاسکال و 1155.1 مگاپاسکال برای فوم فیزیکی. برای روش فوم هیبریدی، مقادیر E با کاهش وزن در 1312.0 MPa، 1230.5 MPa و 1087.3 MPa کمتر است. مانند PP پر نشده، قطعات تولید شده به روش فوم هیبریدی، انحراف بسیار بیشتری نسبت به دو روش دیگر دارند و در نتیجه قطعه غیرقابل پیش بینی تری ایجاد می کنند. نسبت E و جرم نیز برای فوم هیبریدی بالاترین میزان است، همراه با انحراف زیاد در این نتایج، رفتار مواد و کفزایی قابلتوجهی را از نظر توانایی قطعات برای مقاومت در برابر تغییرات طول در هنگام تنش مشخص میکند. کنترل فرآیند کف کردن فیزیکی و نتایج تالک PP با گنجاندن پرکننده تالک در مقایسه با نتایج PP پر نشده قابل پیش بینی تر است. این را می توان توجیه کرد که تالک یک عامل هسته زایی شناخته شده برای مواد پلی الفین است که در اینجا نشان داده شده است که قطعات فوم دار تولید می کند که با مقادیر E بالاتر و سازگارتر هستند.

استحکام کششی نهایی (Su )

مانند مدول الاستیسیته، S u قطعات به همراه وزن قطعات تولید شده بررسی شد. علاوه بر این نتایج پیش بینی شده نیز به اضافه شد .

تنش کششی نهایی (Su ) در برابر کاهش وزن ( a ) PP پر نشده ( b ) PP پر شده با تالک.

میانگین مقدار S u نمودار برای PP پر نشده ( الف) نشان می دهد که قطعات تولید شده با فوم شیمیایی بالاترین توانایی را برای تحمل بارهایی دارند که قسمت آزمایش را طویل می کند (19.2 مگاپاسکال) و سپس با ترکیب این دو فوم دنبال می شود. روش ها (17.1 مگاپاسکال). نشان داده شده است که فوم فیزیکی عموماً Su کمتر است و بدون توجه به جرم قطعات آزمایشی ثابت است. مانند بخش قبل، نتایج ضعیف حاصل از کف کردن فیزیکی PP پر نشده به خوبی شناخته شده است. هر سه فرآیند فوم استحکام کششی را نشان می دهند که به طور قابل توجهی بالاتر از نتایج شبیه سازی شده است. برای قطعات ساخته شده با مواد شیمیایی و ترکیبی از فوم شیمیایی و فیزیکی، قطعات با جرم بیشتر توانایی افزایش مقاومت در برابر بارهای کششی را دارند. مانند نتایج E، روش های فوم هیبریدی دارای توزیع بسیار گسترده تری از نتایج هستند. انحراف برای روشهای فومسازی هیبریدی ناشی از سرعت هستهزایی بسیار زیاد است، با ترکیب دو روش فومسازی، انرژی هستهزایی به طور قابلتوجهی افزایش مییابد و بنابراین باعث ایجاد تغییرات زیادی در مورفولوژی قسمت نهایی میشود.

برای قطعات آزمایشی تولید شده با PP پر شده با تالک (ب) رفتار کلی مانند نتایج E است: به این صورت که S u با کاهش جرم کاهش می یابد. مقادیر Su کمتر در مقایسه با PP پر نشده، می تواند توضیح داده شود که شکل پذیری با افزودن تالک به دلیل غلظت تنش و توانایی لغزش برشی ضعیف ماتریس پلیمری مختل شده است . Su حاصل ضرب نیرو در واحد سطح است و سطح مقطع غیرهمگن و محتوای حباب که جرم را کاهش می دهد به وضوح سطح واحد قطعه آزمایش را تغییر می دهد. روشهای کفسازی شیمیایی و فیزیکی نسبت به روش فومسازی هیبریدی Su بالاتری دارند و هر سه از نتایج شبیهسازی بالاتر هستند. گنجاندن یک پرکننده تالک همراه با کف کردن فیزیکی تأثیر قابل توجهی بر Su دارد . کاهش S u با کاهش در جرم بخشی وجود دارد. با کاهش پلیمر در سطح مقطع نمونه توضیح داده می شود. با این حال، برای همه ترکیبات، Su با تالک در مقایسه با PP پر نشده کمتر است. برای هر دو ماده، نتایج مدلسازی شده ساده، S u را دستکم میگیرند . دلیل احتمالی این امر این است که معادلات از ضخامت پوست عمومی استفاده می کنند و همانطور که در بخش خصوصیات میکروسکوپی این تحقیق مشاهده می شود، این مورد نیست.

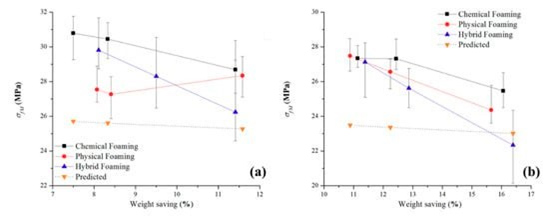

داده های مدول خمشی

خواص مکانیکی کششی برای طراحی قطعات پلیمری مهم است. علاوه بر E و S u معیار مکانیکی حداکثر قابلیت تحمل بار یک ماده بدون تغییر شکل دائمی در نظر گرفته شده است. نتایج حداکثر مقاومت خمشی (σfM ) برای دو ماده PP نشان داده شده است

حداکثر قدرت خمشی (σfM ) در برابر کاهش وزن ( a ) PP پر نشده ( b ) PP پر شده با تالک.

نمودار مقدار میانگین σ fM برای PP پر نشده ( الف) نشان می دهد که قطعات تولید شده با فوم شیمیایی بالاترین توانایی مقاومت در برابر شکستگی را در هنگام خم شدن دارند (30.8 مگاپاسکال). سپس با ترکیب دو روش کف کردن (29.8 مگاپاسکال) دنبال می شود. برای قطعات ساخته شده با مواد شیمیایی و ترکیبی از فوم شیمیایی و فیزیکی، قطعات با جرم بالاتر می توانند در برابر بالاترین تنش مقاومت کنند. مقادیر به ترتیب 30.5 مگاپاسکال و 28.9 مگاپاسکال هستند، بنابراین فوم شیمیایی را نه تنها به عنوان بالاترین σ fM شناسایی میکند ، بلکه در طیف وسیعی از تودههای قطعه نیز سازگارتر است. طیف وسیعی از انحراف در σ fM برای قطعات تست فوم هیبریدی وجود دارد و این برای آزمایشهای کششی در بخش قبل سازگار است. نتایج کفسازی فیزیکی رفتار σ fM متفاوتی را در مقایسه با سایر روشهای کفسازی نشان میدهد و این نتیجه نیز مانند نتایج کششی است.

نتایج برای قطعات آزمایشی تولید شده با PP پر شده با تالک (ب) رفتار متفاوتی را با رفتار PP پر نشده نشان می دهد. تمام ترکیبات فوم دار σ fM کمتری نسبت به PP پر نشده دارند. آنها همچنین یک σfM مشابه (27.5-27.3 مگاپاسکال) در جرم بالا دارند و این σ fM با کاهش جرم به دلیل کف کردن بیشتر در قطعات کاهش می یابد. باز هم، فوم شیمیایی از نظر جرم و خواص مکانیکی سازگارتر است. از نظر توانایی قطعات برای تحمل بالاترین تنش در لحظه تسلیم، کنترل فرآیند فوم ترکیبی با PP پر شده با تالک نشان میدهد که توزیع σ fM گسترده بهویژه در قطعات با جرم کم وجود دارد.

تمامی داده های آزمون مکانیکی ارائه شده در این تحقیق، به جز کف کردن PP پر نشده، روندی واضح را دنبال می کند، با کاهش وزن و افزایش فوم ها، خواص مکانیکی کاهش می یابد. دادههای تجربی با قویترین خواص مکانیکی، قطعات شیمیایی فومشده، چگالی سلولی بالاتری ندارند، اما در مورد هر دو PP آزمایششده، ضخامتترین ضخامت پوست را دارند. روند تحقیق فعلی به دست آوردن نمونه های پلیمری فوم دار با بالاترین تراکم سلولی است اما در این تحقیق می توان مشاهده کرد که تراکم سلولی در مقایسه با ضخامت پوست تاثیر کمی بر استحکام مکانیکی دارد. که وزن عمده ای روی خواص کششی و خمشی دارد. شیش کباب ها استحکام و مدول بسیار بالایی از خود نشان می دهند، اما تنها به دلیل برش ضعیف و انجماد سریع قادر به تشکیل روی لایه پوست هستند . با این حال، هنگامی که پوست شروع به کاهش اندازه می کند، این می تواند منجر به کاهش استحکام مکانیکی شود.

نتایج مدل ساده در مجدداً تحت پیشبینی نتایج واقعی، جدا از بالاترین صرفهجویی در وزن برای PP پر شده با تالک با استفاده از روش فوم هیبریدی است.

مسائل بازیافت

کاربرد اصلی پلیمر برای پرکننده های تالک در ترکیبات ترموپلاستیک برای صنعت خودروسازی است و اعتقاد بر این است که این ترکیبات دارای سرعت بازیافت بالایی هستند. بسیاری از بازارهای اصلی خودرو اهداف محیطی سختگیرانه ای دارند که بازیافت را تشویق می کند. بنابراین، در اتحادیه اروپا، دستورالعمل پایان عمر وسایل نقلیه ایجاب می کند که حداقل 95٪ از وزن یک وسیله نقلیه باید دوباره استفاده یا بازیافت شود. ترموپلاستیکهای پر شده با تالک برای انواع کاربردهای خودرو، عمدتاً در قسمتهای زیر کاپوت، آسترهای قوس بدنه و قطعات مهار کابل، بازیافت و دوباره استفاده میشوند. همچنین چرخهسازی به بخشهای غیرخودرویی مانند لولههای آب و فاضلاب، پایه مبلمان و غیره نیز وجود دارد. بر اساس گزارش انجمن مواد معدنی صنعتی (ima-europe.eu)، حدود 95 درصد از تالک مورد استفاده در خودروسازی در اروپا در برخی موارد بازیافت میشود.

اثرات مضر

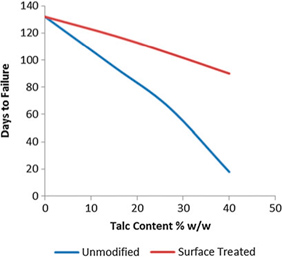

اثرات مضر بر عملکرد می تواند برای برخی از تالک ها، به ویژه در پلی پروپیلن که به ویژه در معرض چنین مشکلاتی است، مشکل ساز باشد. این اثرات به طور قابل توجهی از تالک به تالک دیگر متفاوت است و عمدتاً به دلیل ناخالصیهای ساختاری مانند آلومینیوم و آهن است که میتواند باعث تخریب پلیمر شود. لازم به ذکر است که واکنش پذیری این ناخالصی ها بسته به محیط شیمیایی آنها می تواند به طور قابل توجهی متفاوت باشد و بنابراین سطح فلز به تنهایی راهنمای کافی برای عملکرد نیست. در برخی موارد، مشکل ساز می شود. این در شکل نشان داده شده است.

در این آزمایش نمونه SHA+ نشان میدهد مقدار عناصر موجود در نمونه به وزن

اثر اصلاح سطح تالک بر پایداری حرارتی پلی پروپیلن هموپلیمر (150 درجه سانتیگراد)

بطور کلی کیفیت ساختار لایه ای تالک میتوان از روش هایی مانند نسبت بین عرض و ارتفاع ذره با استفاده توزیع اندازه ذرات و تعیین درصد سایت های هیدوفوبیک و هیدروفیلیک روی سطح میباشد همچنین بررسی ویژگی های کریستالی ، نظم کوتاه برد و ساختار ذرات هم میباشد

از تالک برای پرکنندگی در پلی پروپیلن هم استفاده میشود که به باعث بافت نرم ، سایش کمتر ، درخشندگی بالا ، شفافیت خوب و جذب روغن کمتر میشود